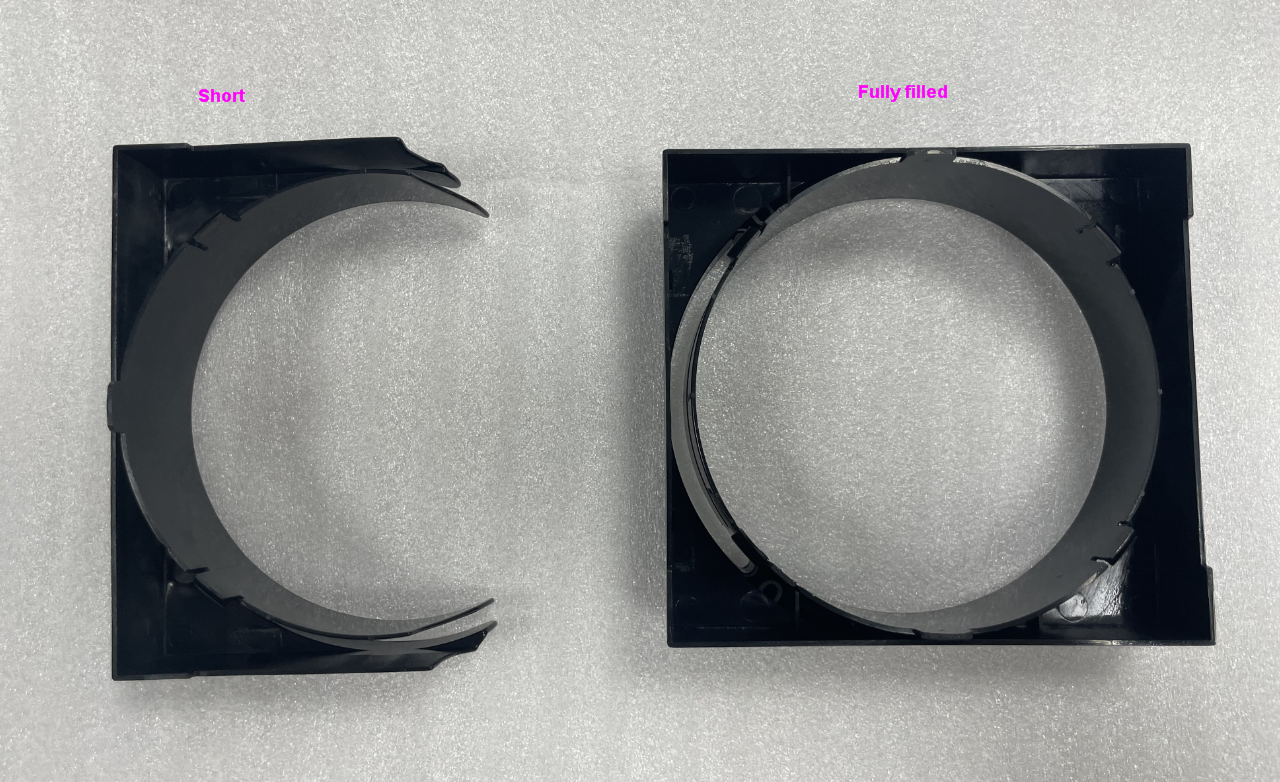

An der Sprëtzformung bezitt d'Kuerzschossinjektioun, och Ënnerfill genannt, op d'Injektiounsplastik Flow Enn vum Phänomen vun deelweiser Onvollstännegkeet oder en Deel vun engem Schimmelhuelraum ass net gefëllt, besonnesch d'dënnwandegt Gebitt oder d'Enn vum Flow Wee Beräich.D'Leeschtung vun der Schmelz an der Kavitéit ass net mat Kondensatioun gefüllt, d'Schmelz an d'Kavitéit gëtt net komplett gefëllt, wat zu engem Produktmangel u Material resultéiert.

Wat ass de Grond fir d'Kuerzschossinjektioun ze verursaachen?

Den Haaptgrond fir kuerz Injektioun ass exzessiv Flowresistenz, wouduerch d'Schmelz net fäeg ass weider ze fléissen.Faktoren, déi d'Schmelzflusslängt beaflossen, enthalen: Wanddicke vum Deel, Schimmeltemperatur, Injektiounsdrock, Schmelztemperatur a Materialkompositioun.Dës Faktore kënne kuerz Injektioun verursaachen wann net richteg gehandhabt gëtt.

Hysteresis Effekt: och Stagnant Flux genannt, wann et eng relativ dënn Struktur ass, normalerweis Verstäerkung Baren, etc., op enger Plaz méi no bei der Paart oder an enger Plaz senkrecht zu der Flux Richtung, dann während der Sprëtz Prozess, wäert d'Schmelz begéinen eng relativ grouss Forward Resistenz wann Dir duerch d'Plaz passéiert, an an der Flowrichtung vu sengem Haaptkierper, wéinst dem glaten Floss, kann kee Flowdrock geformt ginn, an nëmmen wann d'Schmelz an der Haaptkierperrichtung gefëllt ass oder an d'Kierperrichtung kënnt. D'Haltendrock wäert nëmme genuch Drock bilden fir de stagnéierten Deel ze fëllen, an zu dëser Zäit, well d'Plaz ganz dënn ass an d'Schmelz net ouni Wärmebezuelung fléisst, ass et geheelt ginn, sou datt d'Kuerzschossinjektioun verursaacht gëtt.

Wéi et ze léisen?

1. Material:

- d'Flëssegkeet vun der Schmelz erhéijen.

- D'Zousatz vu recycléiertem Material reduzéieren.

-Reduktioun vum Gas Zersetzung a Matière première.

2. Tool:

-D'Plaz vum Paart ass entwéckelt fir sécherzestellen datt et d'déck Mauer zuerst fëllt fir Stagnatioun ze vermeiden, wat zu enger fréizäiteger Härtung vun der Polymer Schmelz kann féieren.

- Erhéije d'Zuel vun de Paarte fir de Flowverhältnis ze reduzéieren.

-Erhéijung vun der Leefer Gréisst fir de Flux Resistenz ze reduzéieren.

- Richteg Plaz vum Belëftungshafen fir schlecht Belëftung ze vermeiden (kuckt ob d'Ënnerinjektiounsberäich verbrannt ass).

- Erhéije d'Zuel an d'Gréisst vum Auspuffhafen.

- Erhéije den Design vu kale Material gutt fir kale Material ze entlaaschten.

-D'Verdeelung vum Killwaasserkanal sollt raisonnabel sinn fir ze vermeiden datt d'lokal Temperatur vun der Schimmel niddereg ass.

3.Injektiounsmaschinn:

-Kontrolléiert ob d'Kontrollventil an d'Bannenmauer vum Fass schlecht verschlechtert sinn, wat zu engem eeschte Verloscht vum Injektiounsdrock a Sprëtzvolumen féiert.

- Kontrolléiert ob et Material am Füllhafen ass oder ob et iwwerbréckt ass.

- Check ob d'Kapazitéit vun der Sprëtz molding Maschinn déi néideg molding Muecht erreechen kann.

4.Injektiounsprozess:

- Erhéije den Injektiounsdrock.

- Erhéije d'Injektiounsgeschwindegkeet fir d'Schéierhëtzt ze verbesseren.

- Erhéije d'Injektiounsvolumen.

- Erhéije d'Fasstemperatur a Schimmeltemperatur.

-Erhéijung der Schmelz Längt vun der Sprëtz molding Maschinn.

- Reduzéiert de Puffervolumen vun der Sprëtzmaschinn.

- Verlängert d'Injektiounszäit.

- Ajustéiert d'Positioun, d'Geschwindegkeet an den Drock vun all Injektiounssektioun raisonnabel.

5.Produktstruktur:

- Ewechzehuelen déi dënn Beräich

-Entfernt d'Rippen, déi déi schlecht Flëssegkeet verursaacht hunn.

-Hutt eenheetlech Wanddicke.

An eiser alldeeglecher Aarbecht hu mir vill Fäll mat der Kuerzschossinjektioun konfrontéiert.Awer keng Suergen, Vertrau mir kënnen Iech mat der räicher a berufflecher Erfahrung op der Sprëtz Saach hëllefen.Kontaktéiert eisfir all Ënnerstëtzung ze kréien.Mir sinn den Expert an Ärer Tasche.

Post Zäit: Jan-03-2023